伺服定位系统赋能宁波伟昌压铸模具,打造变速箱壳体制造新标杆

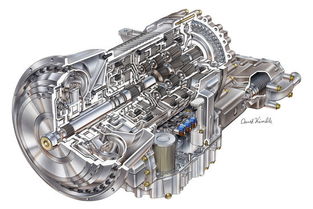

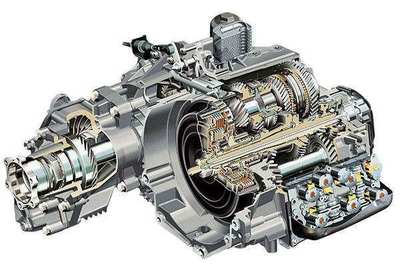

在现代汽车工业精密制造领域,变速箱壳体作为动力总成的关键部件,其尺寸精度、结构强度与生产效率直接关系到整车的性能与可靠性。位于中国模具之乡——宁波北仑的宁波伟昌压铸模具有限公司,凭借其深厚的行业积淀与持续的技术创新,已成为汽车压铸模具领域的佼佼者。如今,通过引入高精度的伺服定位系统,伟昌模具正为变速箱壳体等复杂汽车零部件的压铸生产,树立起新的技术与品质标杆。

核心挑战:变速箱壳体压铸的精密诉求

变速箱壳体通常结构复杂、壁厚不均,且内部需集成多个轴承孔、油道及安装面。这对压铸模具提出了极高要求:模具本身必须具备极高的刚性、热平衡性和尺寸稳定性;更重要的是,在高速高压的压铸过程中,模具各运动部件(如滑块、抽芯机构)的动作必须精准、同步且可靠,以确保金属液能完美填充型腔的每一个角落,并形成致密、无缺陷的铸件。传统的液压或气动驱动方式,在定位精度、响应速度与能耗控制上已逐渐难以满足高端制造的需求。

技术革新:伺服定位系统的深度集成

宁波伟昌模具敏锐地捕捉到这一行业趋势,率先在大型、复杂的汽车压铸模具中系统性集成伺服定位系统。该系统以伺服电机为核心驱动单元,通过高分辨率编码器实现闭环反馈控制,其优势在变速箱壳体模具上体现得淋漓尽致:

- 超凡精度:伺服系统可实现微米级的重复定位精度,确保每一次合模、开模以及侧向抽芯动作都精确无误。这对于保证壳体上众多精密孔位与基准面的尺寸至关重要,大幅减少了后续机加工余量,提升了材料利用率和产品一致性。

- 智能控制与柔性化:通过PLC或专用运动控制器编程,可以自由设定并优化滑块的运动曲线(速度、加速度、位置)。例如,在抽芯过程中,可以实现“快-慢-快”的智能速度控制,既提高效率,又保护模具和铸件。这种柔性化为应对不同型号壳体的快速换模与生产提供了便利。

- 节能降耗与稳定性:伺服电机仅在动作时消耗电能,静止时几乎无能耗,相比持续运行的传统液压系统,节能效果显著(通常可达30%-50%)。系统减少了液压油的使用与可能的泄漏问题,工作环境更清洁,设备运行更稳定可靠,降低了维护成本。

- 提升生产效率:更高的响应速度与更优化的运动轨迹,有效缩短了模具的辅助时间(如抽芯、复位时间),从而提升了压铸机的循环周期,增加了产能。

北仑优势与伟昌实践

宁波北仑作为中国重要的模具产业基地,拥有完整的产业链和丰富的技术人才储备。扎根于此的宁波伟昌模具,充分利用地域优势,将伺服定位技术与其在模具设计、热流道分析、表面处理等方面的核心能力深度融合。

在实际应用中,伟昌的工程团队会针对每一套变速箱壳体模具进行个性化设计:

- 协同设计:在模具设计初期,便与伺服系统供应商紧密合作,将驱动装置与模具结构进行一体化布局,确保结构紧凑、力流传递最优。

- 模拟验证:运用CAE软件模拟压铸填充过程与模具受力,提前优化伺服驱动点的位置与作用力,避免应力集中,保障模具寿命。

- 工艺数据库:积累不同材质(如铝合金、镁合金)、不同结构的壳体压铸工艺参数与伺服运动参数,形成知识库,为新项目提供高效、可靠的解决方案。

###

从传统的“经验驱动”到如今的“数据驱动”与“精度驱动”,伺服定位系统在宁波伟昌压铸模具的应用,不仅是单一技术的升级,更是面向未来智能化、绿色化制造的战略布局。它为汽车变速箱壳体这类高要求零件提供了从模具到产品全过程的品质保障,显著增强了中国高端汽车零部件制造业的竞争力。随着工业4.0的深入,伟昌模具正以此为契机,向着建设数字化压铸单元、智能工厂的目标稳步迈进,持续为全球汽车工业贡献来自北仑、来自宁波的精密制造力量。

如若转载,请注明出处:http://www.jxhuichengshebei.com/product/45.html

更新时间:2026-02-24 23:49:44