变速器传动机构布置方案分析

变速器作为机械传动系统中的核心部件,其传动机构布置方案直接影响整机的性能、效率与可靠性。本文将从布置方案的类型、特点及应用场景等方面进行分析,并结合变频器技术探讨其优化方向。

一、常见变速器传动机构布置方案

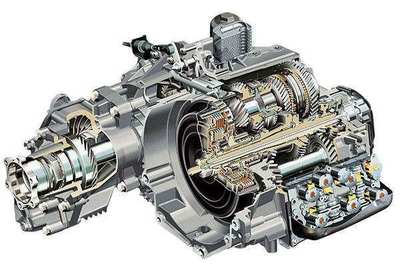

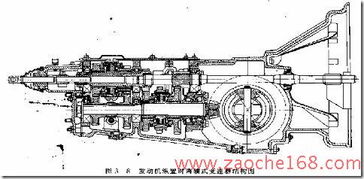

- 平行轴布置:适用于多级齿轮变速,结构简单、制造维护成本低,广泛应用于汽车、机床等领域。缺点是轴向尺寸较大,空间利用率有限。

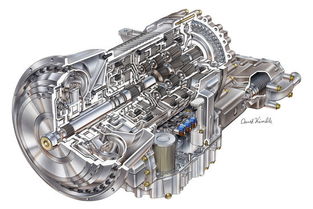

- 行星齿轮布置:采用中心轮、行星轮与齿圈组合,结构紧凑、传动比大、承载能力强,常见于工程机械与风电设备。但设计复杂,对加工精度要求高。

- 同轴布置:输入与输出轴位于同一轴线,节省空间,适用于空间受限的场合如电动汽车驱动系统。缺点是散热与润滑设计难度较高。

- 分流传动布置:通过多路径传递动力,提升传动效率与可靠性,多用于重型机械及船舶推进系统,但成本较高且控制复杂。

二、布置方案的关键影响因素

- 空间限制:布置需考虑安装环境,如平行轴适合宽敞布局,而行星齿轮适用于紧凑空间。

- 负载特性:高扭矩应用宜采用行星或分流传动,轻载场景可选用平行轴方案。

- 效率要求:通过优化齿轮材料与润滑方式,减少摩擦损耗,提升传动效率。

- 成本控制:简单布置如平行轴成本较低,而复杂方案需平衡性能与经济效益。

三、变频器技术在变速器中的应用

变频器通过调节电机输入频率与电压,实现无级变速,与机械变速器形成互补。其优势包括:

- 精准控制:变频器可实现平滑调速,减少机械变速的冲击与磨损。

- 能效提升:结合高效电机,变频驱动可降低能耗,适用于风机、泵类负载。

- 集成智能化:现代变频器具备通信功能,可与控制系统联动,优化传动机构运行状态。

四、优化与未来趋势

随着工业4.0与绿色制造的发展,变速器传动机构布置需注重以下方向:

- 机电一体化:将变频器与变速器深度融合,实现智能调速与故障诊断。

- 轻量化设计:采用高强度材料与紧凑布置,减轻系统重量。

- 可靠性提升:通过仿真分析与实验验证,优化布置方案以延长寿命。

变速器传动机构布置方案需根据具体应用需求选择,并结合变频器技术实现高效、智能的传动控制。随着新材料与数字化技术的进步,变速系统将朝着更高效、可靠的方向发展。

如若转载,请注明出处:http://www.jxhuichengshebei.com/product/41.html

更新时间:2026-02-28 18:48:36